Gear Metering Pumps & Meter Mix Dispense Machines with highest accuracy for processing liquids and pastes.

High-precision rotary stroke bearings for backlash-free linear and rotational movements for use in machine and device construction.

광범위한 응용 분야를 위한 혁:

- • 신적인 계측

- • 길이와 직경

- •형태와 위치

- • 기어와 샤프트

액체 및 페이스트의 정밀 혼합과 계량

- • 기어 계량 펌프

- • 화이버 생산을 위한 펌프

- • 믹스 디스펜서 기계 및 혼합 헤드

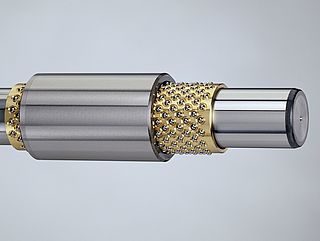

백래시 없는 선형 및 회전 이동을 위한 로터리 스트로크 베어링:

- • 기계식 엔지니어링

- • 정밀 엔지니어링

- • Optik

- • 전자 부품

- • 및 기타 여러 산업

국제적으로 사업을 운영하는 회사로서 Mahr는 독일 뿐 아닌 전세계에서 특허를 보유하고 있습니다.

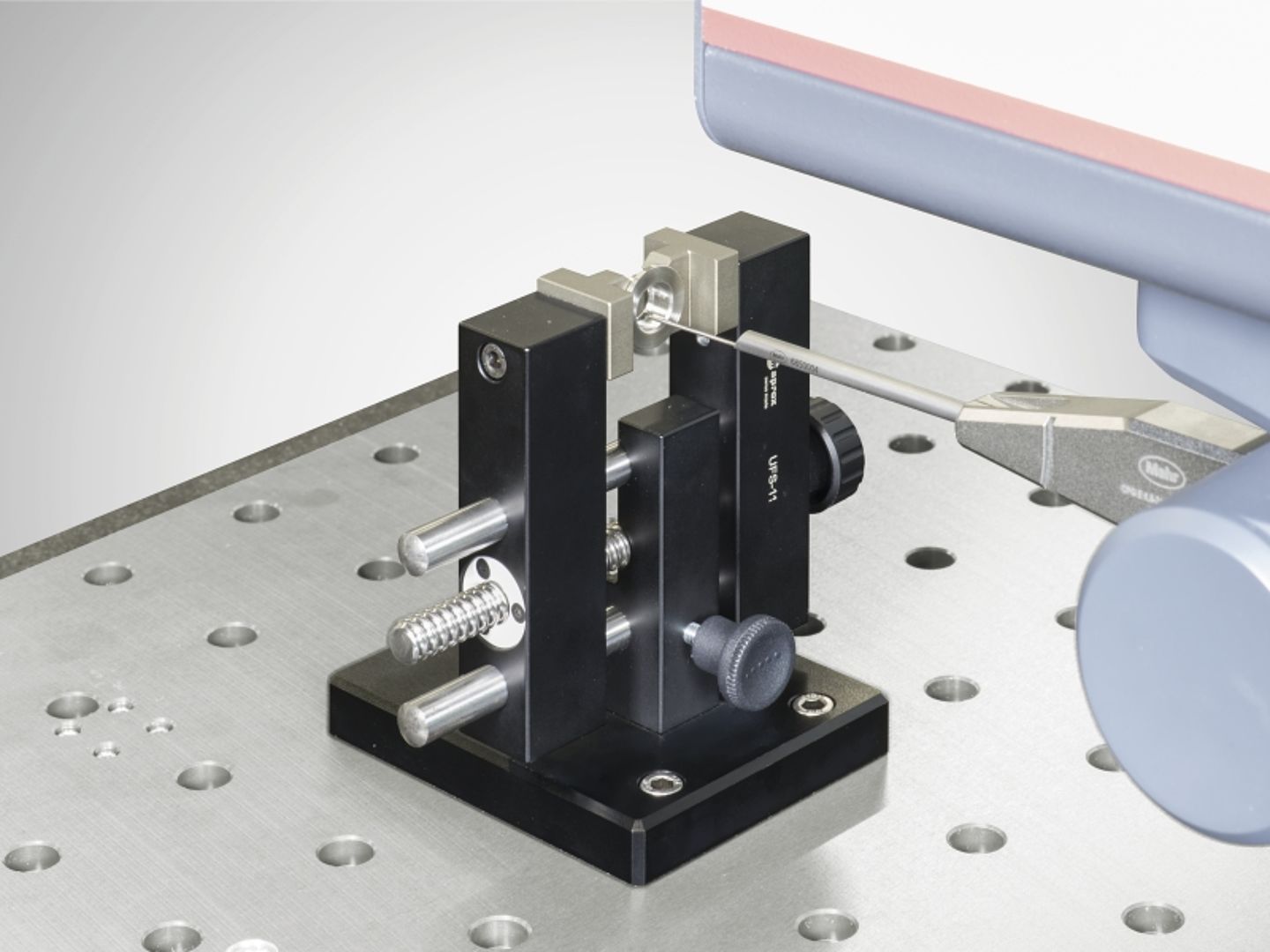

광학 또는 접촉식 표면 분석: 언제, 어떤 측정 방법이 최선일까요?

Rauheits- und Welligkeitsmessungen sind schon lange fester Bestandteil der Qualitätsprüfung. Traditionell wird darunter eine zweidimensionale Messung verstanden. Das Ergebnis der taktilen Abtastung ist ein Oberflächenschnitt. Beschreiben lassen sich die gewonnenen Eigenschaften mit einer Vielzahl von Parametern innerhalb der DIN EN ISO 4287 / 4288 sowie der DIN EN ISO 13565-1/2. Das Schnittrelief lässt sich dabei mit einer zweidimensionalen Momentaufnahme vergleichen, die allerdings keine Aussage über Flächenstrukturen zulässt. Erfordert ein Produktionsprozess jedoch exakt definierte Oberflächenstrukturen, sind optische Messgeräte gefragt.

Der Spagat zwischen glatt und rau

Anschaulich wird diese Aussage am Beispiel von texturierten Feinblechen, wie sie in der Automobilindustrie zum Einsatz kommen. Hierbei ist ein möglichst glatter Untergrund Basis für die erstklassige Lackierung. Die Umformung der Bleche in Pressen benötigt jedoch eine gewisse Mindestrauheit. Sie ist essenziell für die Haftfähigkeit von Öl, um Prozessstörungen auf ein Minimum zu reduzieren. Soll die Oberflächengüte eines solchen Blechs geprüft werden, lassen sich sowohl taktile als auch optische Verfahren einsetzen. Die zur Rauheitsanalyse herangezogenen 2D-Parameter Ra und Rpc, ebenso wie der Wsa-Wert nach SEP 1941, sind vergleichbar. Trotzdem reichen diese Informationen nicht aus: Um sicherzustellen, dass die Oberfläche den strengen Anforderungen der Automobilindustrie entspricht, müssen zusätzlich statistische Daten der Oberfläche erfasst werden.

Optische Messverfahren für die Flächenanalyse

Hierzu setzen Blechhersteller optische Messgeräte ein - beispielsweise den MarSurf CM explorer. Mit diesem Konfokalmikroskop werden die Häufigkeit vorhandener Partikel sowie deren Größe und Volumen in der Fläche ermittelt. Ferner sind Aussagen über die die Größe von Vertiefungen (Leervolumina) und deren Lage möglich. Erst diese Informationen liefern prozesstechnisch wertvolle Ergebnisse, um die Mikrostrukturierung der Oberfläche qualifizieren zu können. Die entsprechenden 3D-Texturparameter sowie die Operatoren zu deren Bestimmung sind in der noch jungen DIN EN ISO 25178 beschrieben. Sie ist die erste internationale Norm, die die berührungslose Messung und Spezifikation von 3D-Oberflächentexturen berücksichtigt.

Fazit

Die qualifizierte Analyse maschinenbearbeiteter Oberflächen basiert auf der Wahl des richtigen Messverfahrens. Reicht der zweidimensionale Profilschnitt für die Beurteilung von Flächenstrukturen nicht mehr aus, sind dreidimensionale optische Wege zu beschreiten. Noch ist die flächenhafte optische Rauheitsmessung weniger verbreitet als die taktile Variante. Der Blick in die Praxis zeigt, dass sich beide Verfahren hervorragend ergänzen und immer mehr zur Anwendung kommen.