Magas színvonalú méréstechnika a minőségellenőrzéshez a mérőszobában, a termelésben, az árubeérkezésnél vagy fejlesztésnél.

Gear Metering Pumps & Meter Mix Dispense Machines with highest accuracy for processing liquids and pastes.

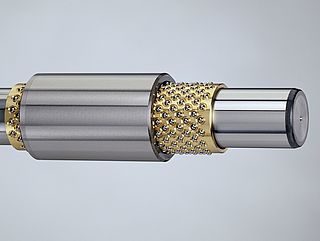

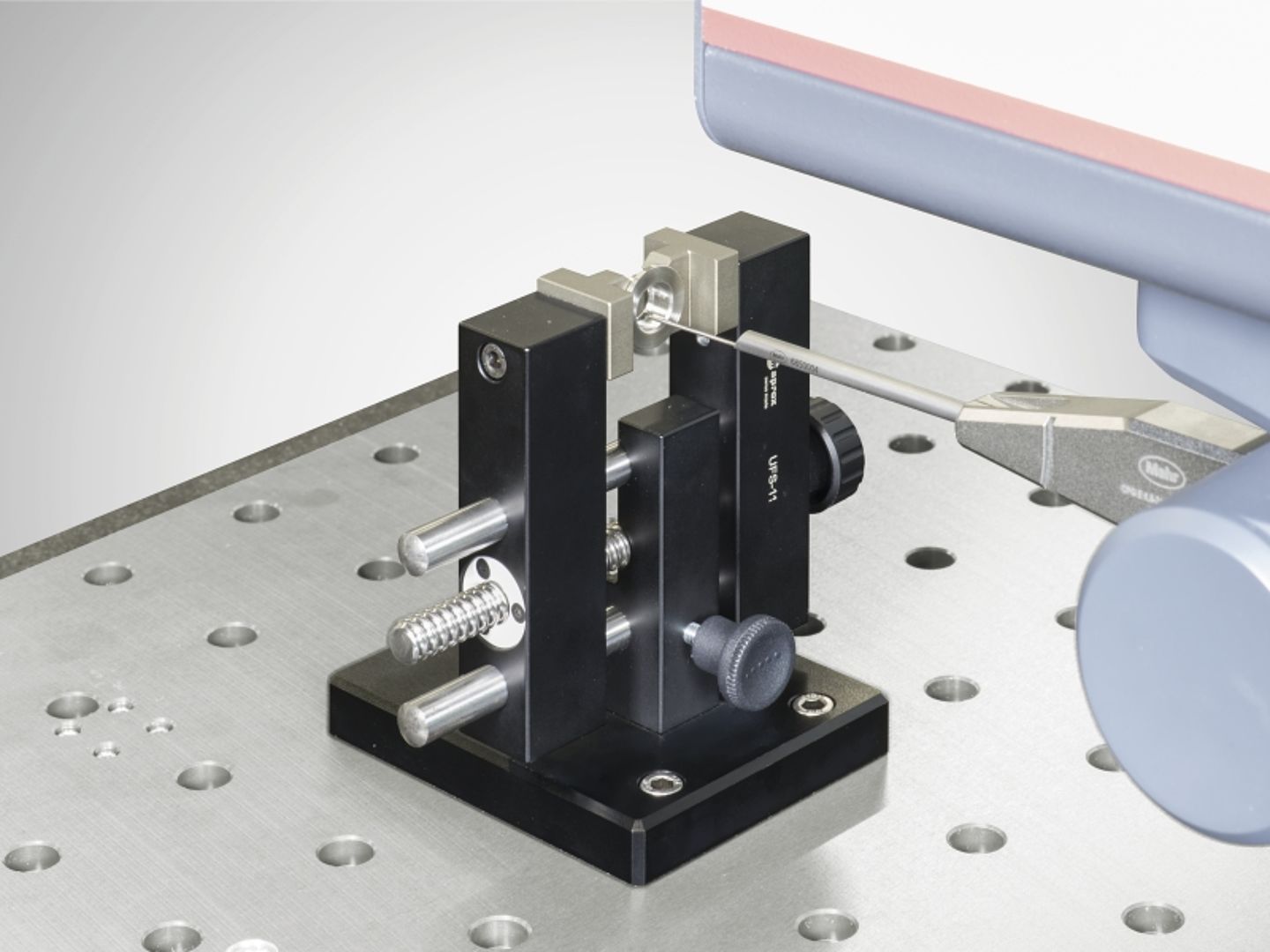

High-precision rotary stroke bearings for backlash-free linear and rotational movements for use in machine and device construction.

Innovatív méréstechnika sokoldalú alkalmazásokhoz:

- • Hossz és átmérő

- • Felület és kontúr

- • Alak és helyzet

- • Fogazás és tengelyek

Folyadékok és paszták pontos keverése és adagolása:

- • fogaskerekes adagolószivattyúk

- • szivattyúk szálgyártáshoz

- • keverő- és adagológépek és keverőfejek

Golyós vezetékek holtjátékmentes lineáris és forgómozgásokhoz:

- • gépgyártásban

- • precíziós technikában

- • optikában

- • elektronikában

- • és sok további szakterületen

Nemzetközi szinten működő vállalatként a Mahrnak vannak szabadalmai nemcsak Németországban, hanem az egész világon is.

Felületek optikai vagy tapintó elemzése: Akkor melyik mérési eljárás a megfelelő?

Az érdesség- és hullámosságmérések már régóta a minőségvizsgálat állandó részei. Ez alatt hagyományosan kétdimenziós mérést értünk. A tapintó tapintás eredménye egy felületi metszet. A kapott tulajdonságok nagyszámú paraméterrel írhatók le a DIN EN ISO 4287 / 4288 és a DIN EN ISO 13565-1/2 szabványokon belül. A relief metszet egy kétdimenziós pillanatfelvétellel hasonlítható, amely azonban nem enged következtetni a felületi struktúrákra. Ha azonban a termelési folyamat pontosan meghatározott felületi szerkezeteket igényel, optikai mérőkészülékekre van szükség.

A sima és durva közötti egyensúlyozás

Ezt az állítást az autóiparban használt texturált vékony lemezek példája szemlélteti. Itt a lehető legegyenletesebb alapfelület képezi az első osztályú festés alapját. A lemezek préselt termékké átalakításához azonban bizonyos minimális érdesség szükséges. Alapvetően az olaj tapadásához szükséges, hogy minimálisra csökkentse a folyamatzavarokat. Ha egy ilyen lemez felületminőségét kell ellenőrizni, akkor mind tapintó, mind optikai módszerek használhatók. Az érdességelemzéséhez használt Ra és Rpc 2D paraméterek és a SEP 1941 szerinti Wsa érték hasonlítható össze. Ennek ellenére nem elegendőek ezek az információk: Annak érdekében, hogy a felület megfeleljen az autóiparban támasztott szigorú követelményeknek, meg kell határozni a felülettel kapcsolatos statisztikai adatokat is.

Optikai mérési eljárás felületelemzéshez

Ehhez a lemezgyártó cégek optikai mérőkészülékeket használnak, pl. a MarSurf CM explorer-t. Ezzel a konfokális mikroszkóppal meghatározzák a területen meglévő részecskék gyakoriságát, azok méretét és térfogatát. A mélyedések (üres térfogatok) méretére és helyzetére vonatkozó állítások is lehetségesek. Csak ez az információ biztosít műszakilag értékes eredményeket annak érdekében, hogy a felület mikrostruktúrájának minőségét értékelni lehessen. A megfelelő 3D textúraparamétereket és a meghatározáshoz szükséges műveleteket a még fiatal DIN EN ISO 25178 írja le. Ez az első nemzetközi szabvány, amely figyelembe veszi a 3D felületi textúrák érintés nélküli mérését és specifikációját.

Következtetés

A géppel megmunkált felület minőségi elemzése a megfelelő mérési eljárás kiválasztásán alapul. Ha a kétdimenziós profilszakasz már nem elegendő a felületi szerkezetek értékeléséhez, akkor háromdimenziós optikai utakat kell választani. A síkbeli optikai érdességmérés még mindig kevésbé elterjedt, mint a tapintó változat. A gyakorlatba történő bepillantás azt mutatja, hogy a két módszer tökéletesen kiegészíti egymást, és azokat egyre gyakrabban alkalmazzák.