Nowe funkcje dla sprawdzonych rozwiązań pomiarowych

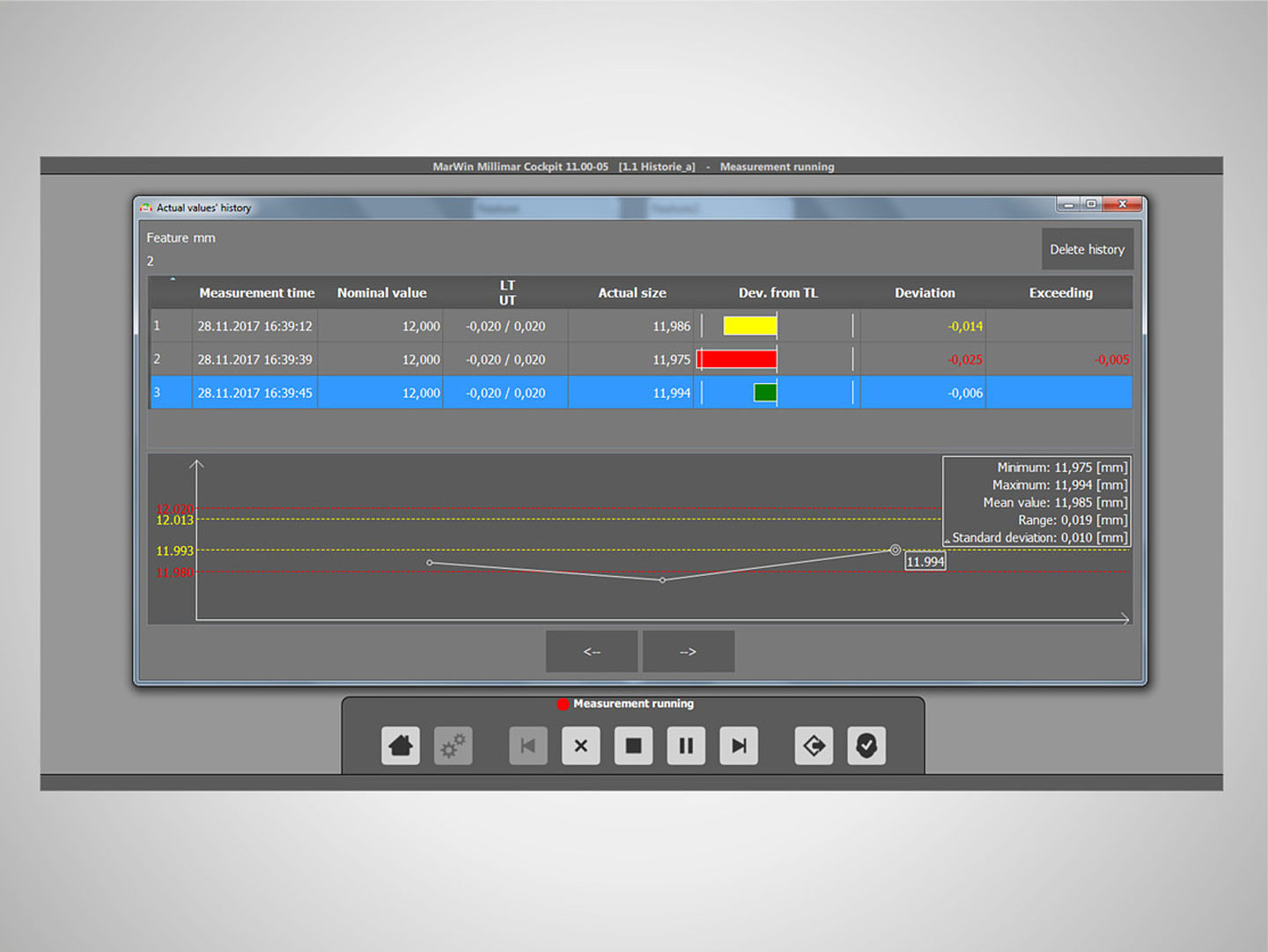

Dzięki temu klienci mogą w ekonomiczny sposób utrzymywać swoje przyrządy pomiarowe na bieżąco z najnowszą technologią. Dzieje się tak dlatego, że standardowe oprogramowanie pomiarowe nie musi być tworzone specjalnie dla istniejących aplikacji. Oferuje elastyczność dzięki możliwości dodawania prostych rutyn definiowanych przez użytkownika. W ten sposób może dostarczać wiarygodne pomiary i jednocześnie spełniać wymagania Przemysłu 4.0, czyli digitalizacji produkcji przemysłowej. Dzięki oprogramowaniu Millimar Cockpit, Mahr ma w swoim portfolio dokładnie taki produkt, który spełnia te wymagania.

Przemysł 4.0: Digitalizacja również sprzętu pomiarowego

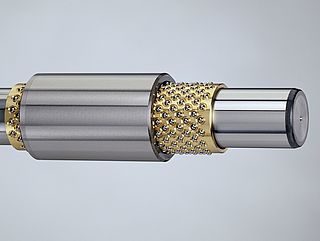

Niezależnie od zadania pomiarowego, dostosowane do potrzeb klienta rozwiązania pomiarowe od wielu lat sprawdzają się w zwiększaniu wydajności bezpośrednio w produkcji. Rozwój tego sprzętu pomiarowego następuje zgodnie z zasadami fizyki i metrologii, które naturalnie nie ulegają zmianie. To, co się jednak zmieniło, to stale rosnące zapotrzebowanie na dane i informacje pomiarowe. Świat przechodzi cyfrową transformację, a nowoczesne technologie coraz częściej kształtują wraz z nim branżę produkcyjną. Wizja Przemysłu 4.0 zapowiada, że systemy produkcyjne i maszyny muszą być zdolne do ciągłej komunikacji i adaptacji na podstawie zebranych danych. Wynika z tego, że urządzenia pomiarowe w produkcji muszą być również zdolne do wymiany informacji i przekazywania ich użytkownikowi o trwającym procesie.

Komputer pomiarowy ze standardowym oprogramowaniem oferuje wszechstronne korzyści

Mahr zdigitalizował już wszystkie rodzaje urządzeń pomiarowych: Ręczne urządzenia pomiarowe, takie jak precyzyjne wskaźniki Millimess 2000 W (i) i 2001 W (i), mobilne urządzenia do pomiaru chropowatości, takie jak MarSurf M 310 lub złożone maszyny, takie jak MarShaft SCOPE 600 plus 3D do pomiaru wałów. Wszystkie one mogą wykonywać wymagające zadania pomiarowe i szybko wymieniać dane pomiarowe. Ponadto komputery PC są szeroko rozpowszechnione w produkcji przemysłowej i znajdują zastosowanie w prawie wszystkich obszarach produkcyjnych, montażowych i jakościowych. Komputery PC są rzadko potrzebne do standardowych pomiarów, mimo że praktycznie każda aplikacja może być ulepszona dzięki oprogramowaniu pomiarowemu opartemu na PC.

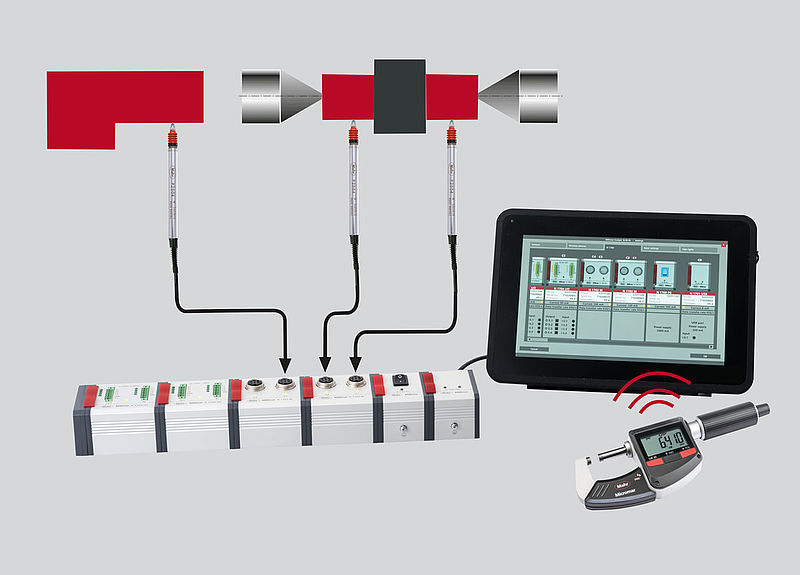

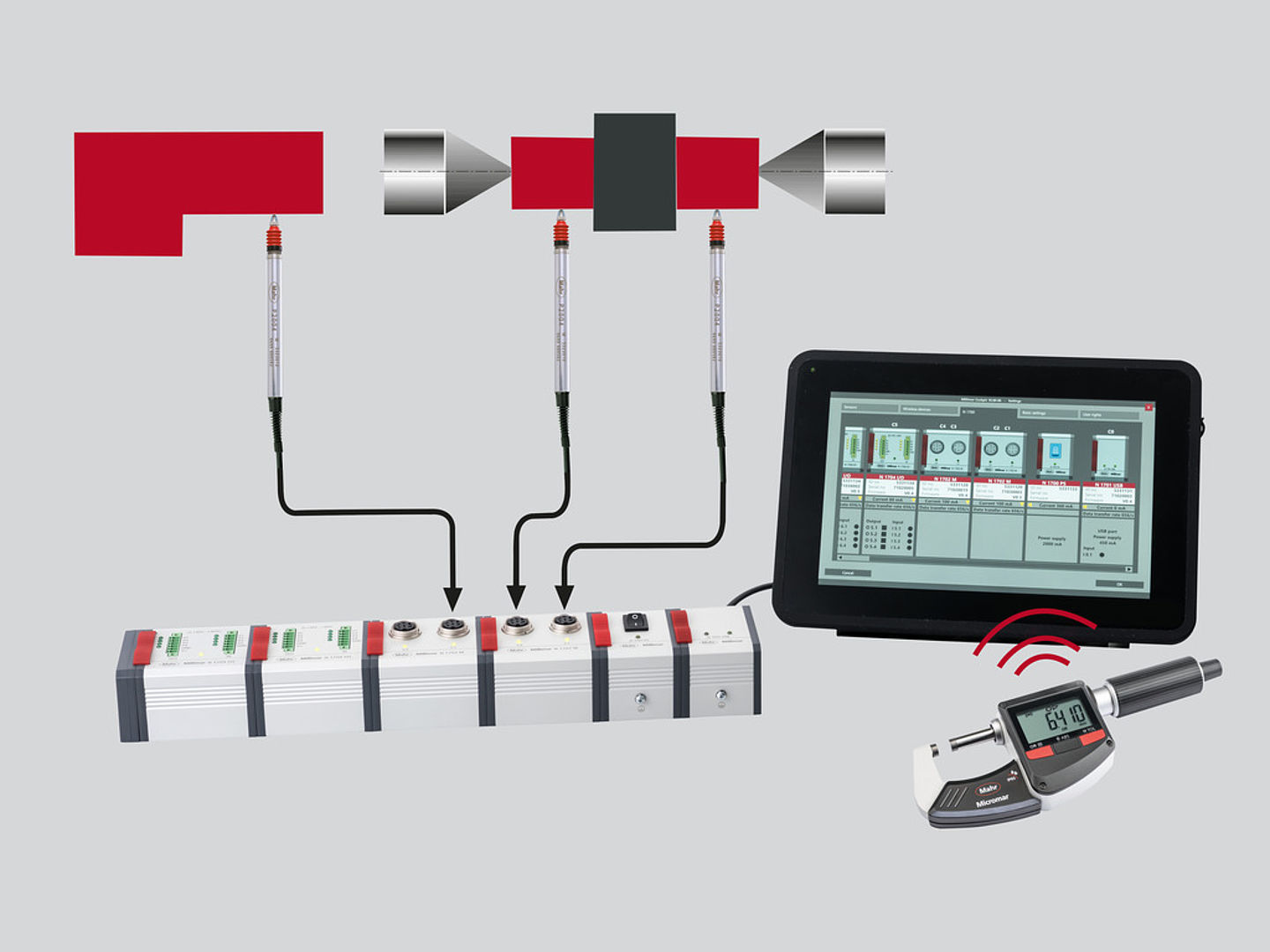

Natomiast zastosowanie specjalnych komputerów pomiarowych, takich jak Millimar C 1750 PC w połączeniu z indywidualnym rozwiązaniem pomiarowym oferuje większe korzyści przy prostej obsłudze:

- Komputer pomiarowy przetwarza wiele indywidualnych punktów pomiarowych poprzez zintegrowanie kanałów pomiarowych dla różnych typów czujników w komputerze podstawowym.

- Te kanały pomiarowe pozwalają na ocenę kilku czujników pomiarowych jednocześnie, zamiast serii pojedynczych.

- Ponadto zapewnia operatorowi wizualne wyświetlanie pozyskanych i ocenionych danych pomiarowych.

- Ponieważ jest on przystosowany do pracy w sieci, jego wyniki pomiarów mogą być bezproblemowo zintegrowane z nowoczesną produkcją.

W ten sposób komputer pomiarowy służy do wyświetlania danych, klasyfikacji wyników i sterowania całym procesem pomiarowym, podczas gdy wymiana informacji odbywa się w tle.

Nowe funkcje dla istniejących rozwiązań pomiarowych - niezawodna jakość

W przypadku aktualnego pozyskiwania danych nie wystarczy tylko otrzymywać wyniki pomiarów. Często operator musi dodać dodatkowe informacje, które nie są bezpośrednio związane z procesem pomiarowym - i to w jak najprostszy sposób. Informacje takie jak numer seryjny lub kod daty produkcji detalu, identyfikator maszyny do obróbki lub nazwisko pracownika produkcji są wymagane, aby można było jednoznacznie przypisać pomiar do zapisu danych. Z jednej strony pozyskanie tych informacji może być tak proste, że operator może je wprowadzić do komputera pomiarowego w trakcie pomiaru. Z drugiej strony, akwizycja może być bardziej wymagająca, jeśli na przykład operator musi skanować kody matrycy danych na przedmiotach obrabianych lub kody kreskowe na dokumentach towarzyszących komponentom.

Dalsze informacje określają samo urządzenie pomiarowe, jego ważną kalibrację i tym samym przydatność pomiarową. Dokumentuje to i zapewnia identyfikowalność pomiaru, a tym samym stanowi ważne kryterium zapewnienia jakości. Wreszcie komputer pomiarowy musi udostępnić te dane firmie w odpowiedniej formie. W systemach Industrie 4.0 informacje pomiarowe spływają więc zwykle do centralnego repozytorium, czyli katalogu lub archiwum, np. bazy danych SQL lub Access, która zarządza danymi, lub bezpośrednio do systemu ERP. Szerokie wymagania, które spełnia oprogramowanie Millimar Cockpit: Umożliwia on formatowanie i konfigurację danych pomiarowych w celu ich integracji we właściwym formacie we właściwym miejscu - zapewniając maksymalną efektywność wykorzystania danych.

[Adaptacja z oryginalnego artykułu George'a Schuetz'a, dyrektora ds. precyzyjnych gaży, Mahr Inc. USA. Opublikowane w: Quality Magazine 8 marca 2022, www.qualitymag.com/articles/96908-it-is-never-too-late-to-teach-an-old-custom-gage-new-tricks]

Chcesz uzyskać więcej informacji na temat oprogramowania Millimar Cockpit? W takim razie zajrzyj na naszą stronę internetową. Lub jeśli masz jakieś pytania Kontakt z nami.