Dar forma a las ideas

La producción de componentes mediante impresión 3D ha cobrado un enorme impulso: Las piezas ya no sólo pueden fabricarse por ablación, sino de diferentes materiales en una sola pieza. Esto promete un gran potencial de ahorro y un aumento significativo de la flexibilidad, especialmente para los componentes complejos. Sin embargo, la ejecución de este proceso también debe ser correcta: La calidad de los componentes no debe ser inferior a la de los procesos convencionales. La calidad de la superficie, en particular, es crucial para muchos componentes a fin de garantizar su funcionamiento a largo plazo.

Hacer que el proceso de impresión 3D sea más controlable La calidad de la superficie de las piezas fabricadas de forma aditiva todavía se desvía a veces de los procesos convencionales porque el proceso de impresión 3D no puede (todavía) controlarse totalmente.

Ejemplo 1: Al imprimir metal, las partículas de polvo se funden con láser. Si la calidad del polvo no es completamente homogénea, las estructuras dentro del componente tampoco serán uniformes.

Ejemplo 2: En el caso de los plásticos, una partícula puede alejarse mínimamente de la posición deseada debido a los procesos térmicos. Esto también conduce a desviaciones mínimas del objetivo y a defectos. La microrrugosidad, en particular, es un problema en las superficies críticas: La superficie tiene pequeños agujeros porque una partícula no se ha fundido limpiamente.

Laconsecuencia: las piezas tienen que ser reelaboradas con un gran coste a través de otros pasos del proceso. Sin embargo, el objetivo es hacer que el proceso de impresión en 3D sea más controlable para que no sea necesario ningún otro procesamiento.

Para este campo de aplicación es especialmente adecuado el MarSurf CM expert, un sistema de laboratorio y control de calidad con el que se pueden medir y analizar superficies en tres dimensiones, sin contacto, independientemente del material y con rapidez. Gracias a su diseño robusto y a su insensibilidad a las influencias ambientales, la MarSurf CM expert también está perfectamente equipada para los entornos de producción. Con un posicionamiento manual adicional en Z, un amplio rango de recorrido en X e Y y la opción de automatización, ofrece una excelente facilidad de uso.

Ventajas de la tecnología de medición confocal:

- Medición correcta y reproducible: Los datos de medición se adquieren de forma fiable y repetible, garantizando la máxima calidad de los datos brutos y la fidelidad del perfil.

- Secuencias de medición libremente programables: mediciones de paletas totalmente automatizadas y basadas en bases de datos con secuencia de medición y evaluación automatizada (solución de 1 clic independiente del usuario).

- Manejo intuitivo: Interfaz sencilla y guiada por el usuario con funciones automáticas para todos los parámetros de medición esenciales, así como el uso de recetas de medición para superficies conocidas.

¿Quieres saber más?

- En la sección de productos encontrará más información sobre el Experto en CM de MarSurf

- También puede leerdatos interesantes sobre el análisis de superficies en 3D en nuestro blog.

- ¿Prefieres ver un vídeo? A continuación, navegue por nuestro canal de Youtube

Todo a la vista con la tecnología de medición confocal

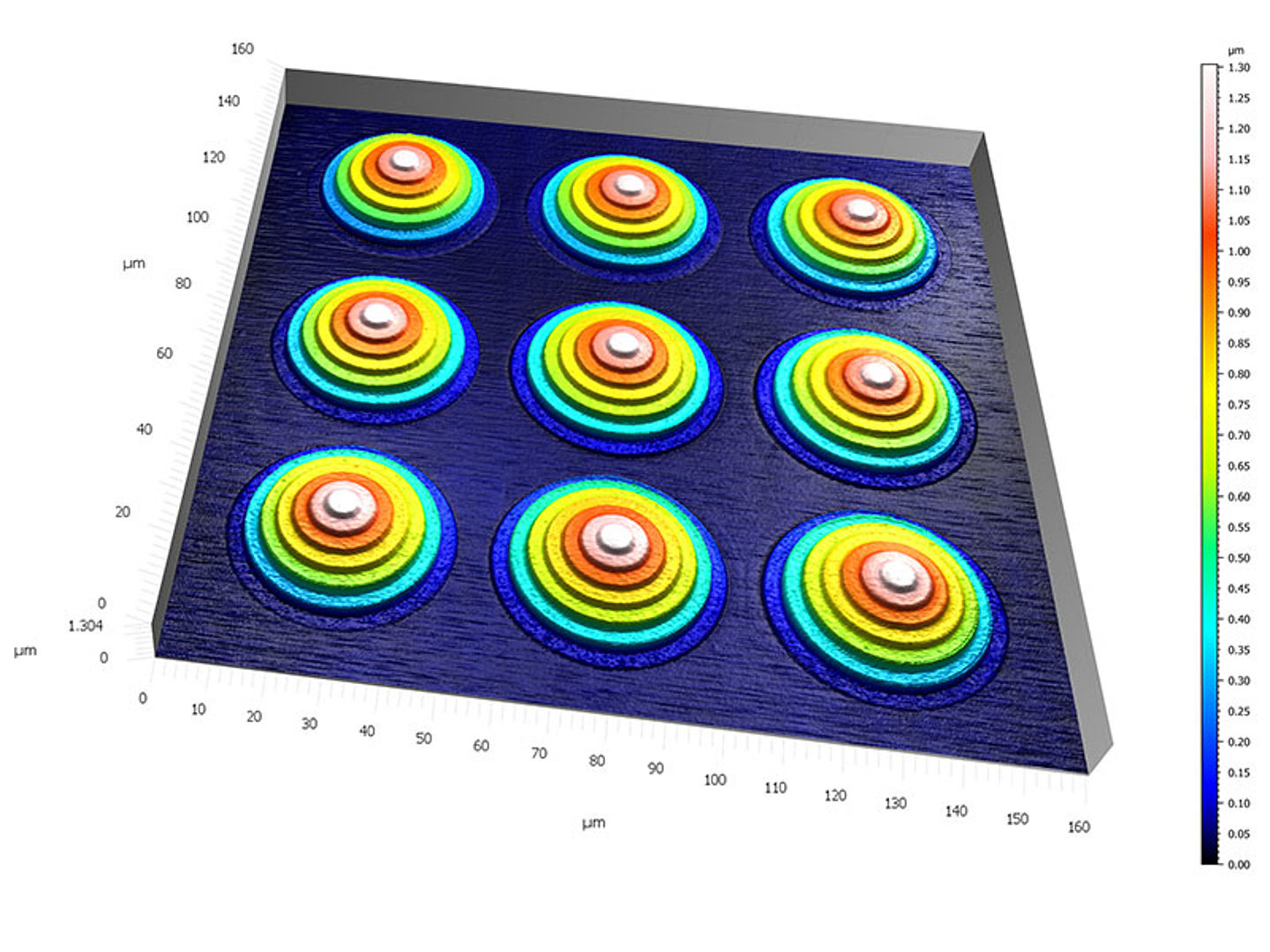

Para optimizar sus procesos de fabricación, los fabricantes de impresoras 3D y las empresas confían, entre otras cosas, en la tecnología de medición óptica 3D para analizar las superficies producidas de forma aditiva. Con dispositivos de medición como los microscopios confocales de la serie MarSurf CM se pueden detectar los defectos en una fase temprana, con una precisión de hasta dos nanómetros.

Las tareas típicas de medición son:

- Mediciones de rugosidad según ISO 4287 e ISO 13565 / ISO 25178

- Mediciones topográficas (por ejemplo, volumen, desgaste, tribología)

- Contorno y forma (2D, 3D)

- Análisis de poros y partículas

- Detección de defectos