Nadawanie pomysłom właściwego kształtu

Produkcja komponentów za pomocą druku 3D nabrała ogromnego tempa: Przedmioty obrabiane mogą być wytwarzane nie tylko metodą ablacji, ale także z różnych materiałów w jednym kawałku. Zapewnia to duże możliwości oszczędności i znaczny wzrost elastyczności, zwłaszcza w przypadku złożonych elementów. Jednak wykonanie tego procesu również musi być właściwe: Jakość elementów nie może być gorsza niż w przypadku procesów konwencjonalnych. Jakość powierzchni ma kluczowe znaczenie dla wielu elementów, aby zapewnić ich długotrwałe funkcjonowanie.

Lepsza kontrola procesu drukowania 3D Jakość powierzchni elementów wytwarzanych addytywnie nadal czasami odbiega od procesów konwencjonalnych, ponieważ procesu drukowania 3D nie da się (jeszcze) w pełni kontrolować.

Przykład 1: Podczas drukowania metalu cząstki proszku są topione przez laser. Jeżeli jakość proszku nie jest całkowicie jednorodna, struktury wewnątrz elementu również nie będą jednolite.

Przykład 2: W przypadku tworzyw sztucznych cząstka może minimalnie oddalić się od docelowego położenia ze względu na procesy termiczne. Prowadzi to również do minimalnych odchyleń od celu oraz do powstawania wad. W szczególności mikrorysy stanowią problem w przypadku powierzchni krytycznych: Powierzchnia ma małe otwory, ponieważ cząstka nie została dokładnie stopiona.

Konsekwencją tego jest konieczność kosztownej przeróbki części na kolejnych etapach procesu. Celem jest jednak zwiększenie kontroli nad procesem druku 3D, tak aby nie było konieczne dalsze przetwarzanie.

Szczególnie przydatny w tym obszarze zastosowań jest MarSurf CM expert, system laboratoryjny i kontroli jakości, za pomocą którego można mierzyć i analizować powierzchnie trójwymiarowo - bezdotykowo, niezależnie od materiału i szybko. Dzięki solidnej konstrukcji i niewrażliwości na wpływy środowiska, urządzenie MarSurf CM expert jest również idealnie przystosowane do pracy w środowisku produkcyjnym. Dzięki dodatkowemu ręcznemu pozycjonowaniu w położeniu Z, dużemu zakresowi przesuwu w osiach X i Y oraz możliwości automatyzacji, oferuje on doskonałą łatwość obsługi.

Zalety konfokalnej techniki pomiarowej:

- Prawidłowe, powtarzalne pomiary: Dane pomiarowe są pozyskiwane w sposób niezawodny i powtarzalny, co zapewnia najwyższą jakość danych surowych i wierność profilu.

- Dowolnie programowalne sekwencje pomiarowe: w pełni zautomatyzowane, oparte na bazie danych pomiary palet z automatyczną sekwencją pomiaru i oceny (niezależne od użytkownika rozwiązanie typu "1 kliknięcie").

- Intuicyjna obsługa: prosty, prowadzony przez użytkownika interfejs z funkcjami automatycznymi dla wszystkich istotnych parametrów pomiarowych, a także możliwość korzystania z receptur pomiarowych dla znanych powierzchni.

Chcesz wiedzieć więcej?

- W części poświęconej produktom można znaleźć więcej informacji na temat Ekspert MarSurf CM

- Na naszym blogu można również przeczytaćinteresujące fakty na temat analizy powierzchni 3D.

- Wolisz oglądać filmy? Następnie przejrzyj nasz kanał na Youtube

Wszystko w zasięgu wzroku dzięki konfokalnej technologii pomiarowej

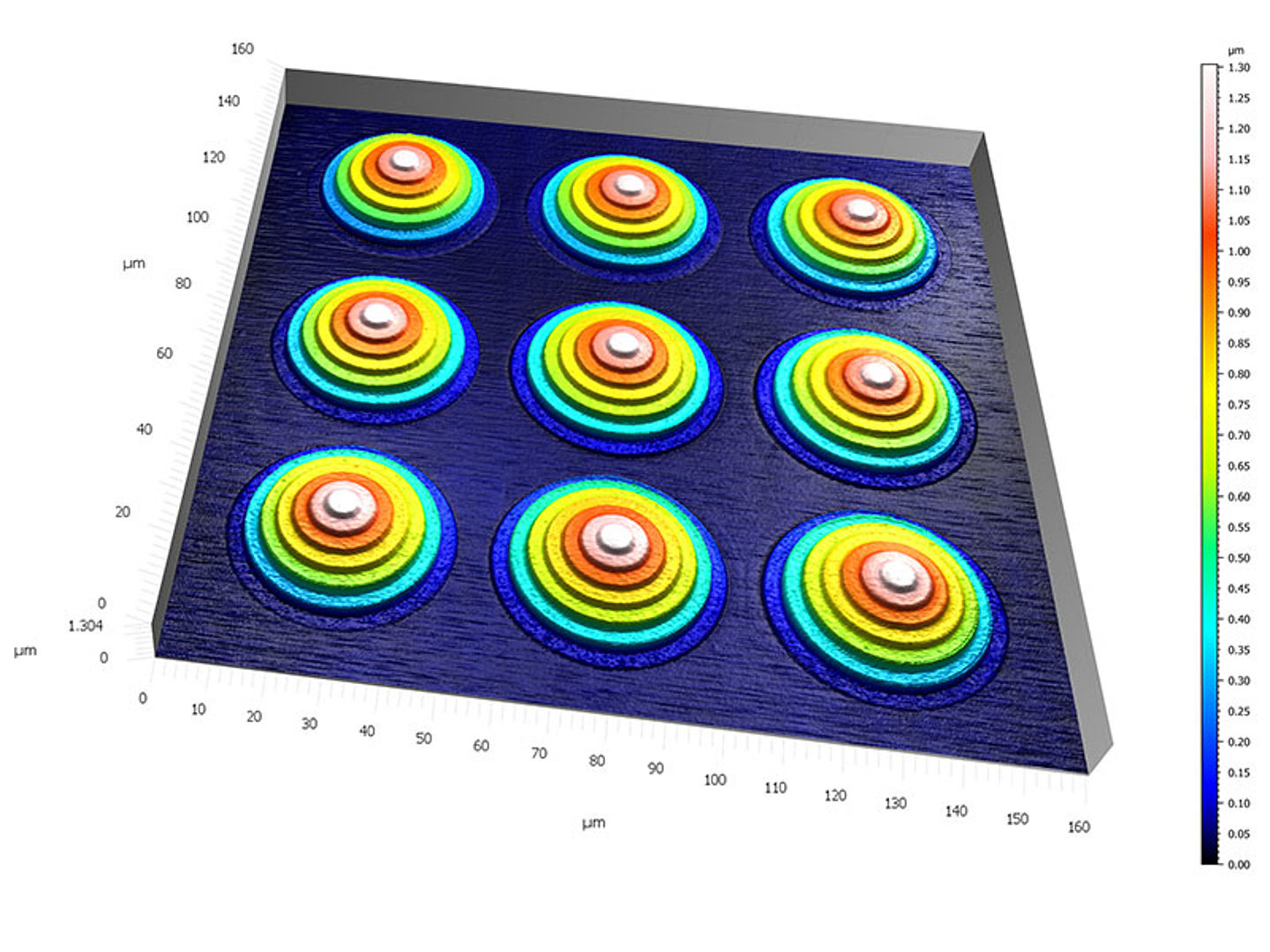

W celu optymalizacji procesów produkcyjnych producenci drukarek 3D i firmy polegają między innymi na technologii optycznych pomiarów 3D, służącej do analizy powierzchni wytwarzanych addytywnie. Dzięki urządzeniom pomiarowym, takim jak mikroskopy konfokalne z serii MarSurf CM, defekty można wykrywać na wczesnym etapie - z dokładnością do dwóch nanometrów.

Typowe zadania pomiarowe to:

- Pomiary chropowatości zgodnie z normami ISO 4287 i ISO 13565 / ISO 25178

- Pomiary topograficzne (np. objętość, zużycie, trybologia)

- Kontur i kształt (2D, 3D)

- Analiza porów i cząstek

- Wykrywanie wad