Mesure de forme : comprendre les problèmes les plus fréquents

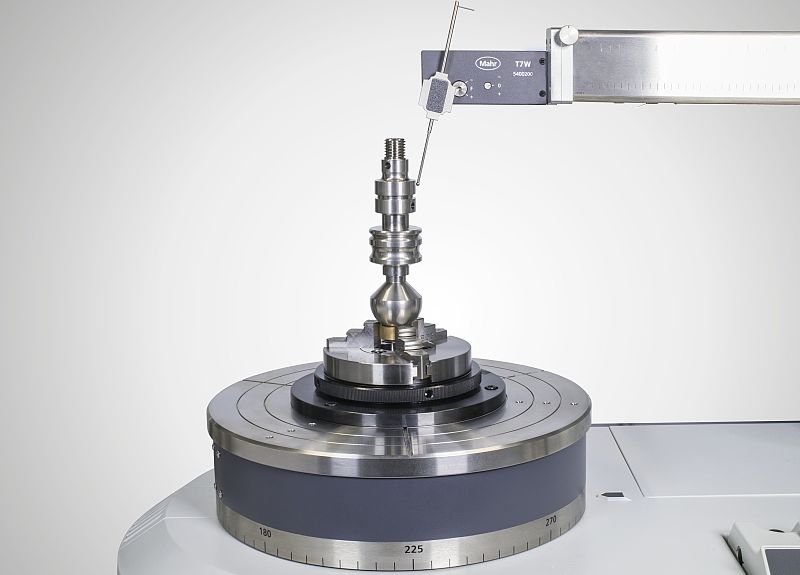

Au minimum, une mesure de forme nécessite un palpeur et un bras de palpage muni d'un élément de palpage. Celui-ci se déplace le long d'un chemin circulaire ou linéaire pour recueillir des données grâce aux mouvements du palpeur par rapport à la géométrie idéale. L’utilisateur a une bonne vue d’ensemble de l’analyse : une fois les points de données mesurés filtrés, des calculs mathématiques sont effectués pour déterminer les résultats. Bien qu’il s’agisse d'une mesure fondamentale à la base de nombreux processus de fabrication, certaines étapes sont souvent effectuées de manière incorrecte. Des erreurs apparaissent fréquemment lors du choix du filtre et de l’élément de palpage.

Utilisation d'un filtre inadapté

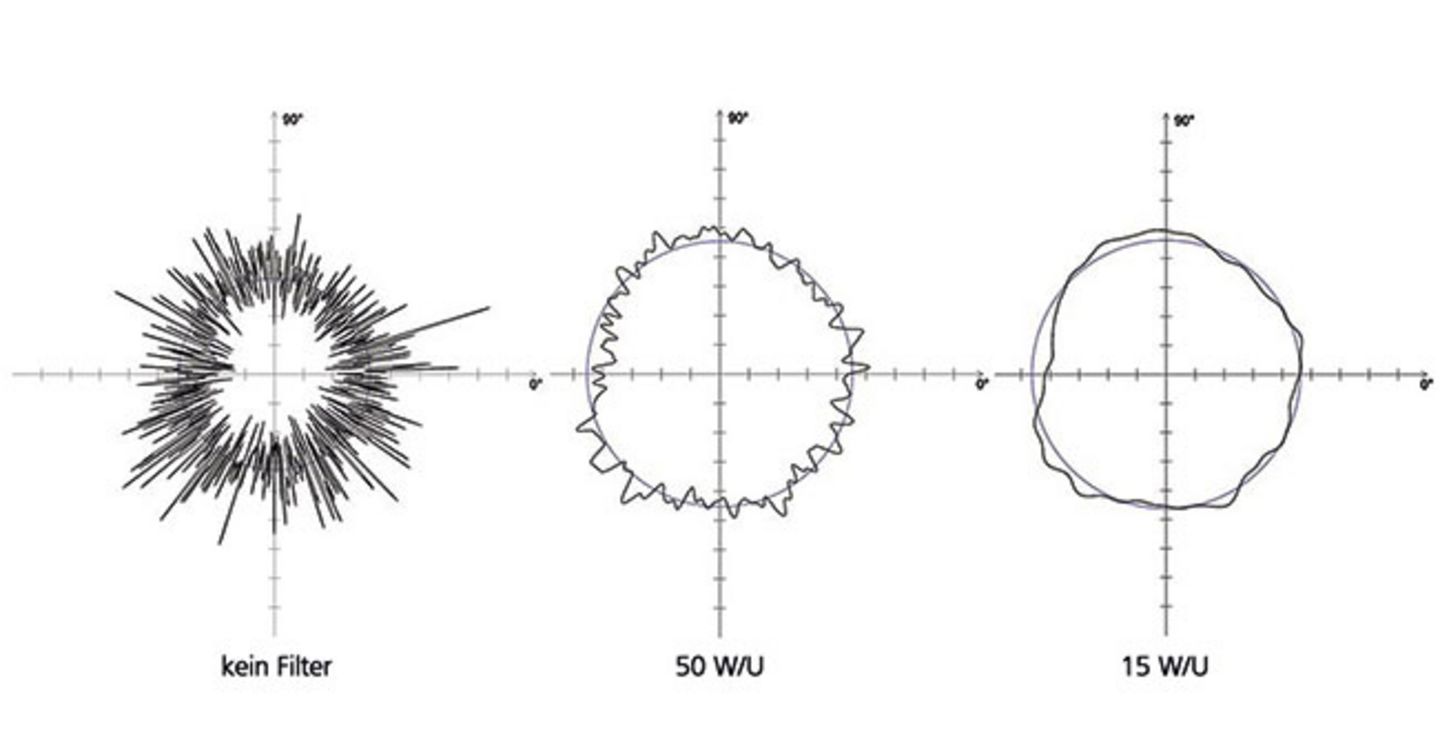

50 UPR est la valeur par défaut traditionnellement utilisée pour les mesures de circularité. Même s'il convient à nombreuses applications, ce filtre n’est pas toujours adapté. La nouvelle norme ISO 1101:2017-09 permet de spécifier un réglage de filtre adapté, directement avec chaque tolérancement de forme, sur le dessin . On continue néanmoins à considérer que le choix du filtre doit se conformer à la mesure à effectuer. Il est de la responsabilité des équipes de conception, de planification et de gestion de la qualité de définir les réglages du filtre en fonction des exigences, de les fixer dans des normes internes et de les imposer à tous les fournisseurs internes et externes.

En réalité, la mesure de forme est un processus visant à mesurer les écarts de forme. Bien qu’elle soit généralement effectuée dans des laboratoires climatisés par des spécialistes hautement qualifiés, elle est aujourd’hui souvent réalisée directement à la production par des techniciens chargés d’un large spectre de tâches. Qu’il s’agisse de mesures de formes ou de rugosité, la méthode est fondamentalement la même. À chaque mesure de surface, on se base généralement sur un grand nombre de points de palpage pour représenter l’intégralité de la surface. Ces points sont ensuite filtrés, afin que l’on puisse uniquement disposer des données souhaitées. Par exemple, lors d'un contrôle de rugosité, les données de faible longueur d'onde sont conservées pour l’analyse, tandis que les données relevant de la forme sont supprimées en raison de leur inutilité. En revanche, dans une mesure de forme, les données de faible longueur d'onde ne sont pas prises en compte, afin que les données dont la longueur est élevée, représentant la forme, puissent être mesurées. C’est à ce premier stade que des erreurs peuvent se glisser : les subtilités du filtrage n’étant pas systématiquement comprises, l’utilisateur est susceptible de sélectionner des filtres non adaptés.

Pour de nombreux techniciens, le choix des filtres est assez déroutant. Par exemple, en ce qui concerne la mesure de la rugosité de surface et l’unité, il s’agit de choisir entre les millimètres ou les pouces. Si le filtre est réglé sur 0,8 mm, cela signifie généralement que les écarts inférieurs à 0,8 mm sont acceptés pour la rugosité. Au contraire, un écart supérieur à 0,8 mm est considéré comme un défaut de surface.

En revanche, les filtres de forme pour les mesures de circularité sont souvent donnés comme une amplitude angulaire – et non comme une longueur ou un espacement. Pour dérouter encore plus les techniciens, l’indication figurant dans les spécifications n’est pas directement exprimée en degrés, mais dans une unité appelée « ondulations par révolution » ou UPR en anglais (undulations per revolution). De nombreux opérateurs choisissent 50 UPR comme valeur par défaut. Cela signifie que la longueur du filtre s'élève à 1/50 de cercle – soit 7,2 degrés.

Prendre en compte le diamètre des pièces pour le choix des filtres

Cependant, la longueur de l’arc, qui correspond à 7,2 degrés sur la surface d’un objet rond, varie avec le diamètre (d) de l’objet. Une formule simple pour la circonférence d'un cylindre est : π * d. Un cylindre de 4 mm de diamètre aurait donc une circonférence de 12,57 mm – et donc, 7,2 degrés correspondraient à une longueur d'arc mesurant 0,25 mm sur la surface. S'il s’agit en revanche d'un cylindre de 20 mm de diamètre, celui-ci aurait une circonférence de 62,83 mm et les 7,2 degrés correspondraient à une longueur d’arc de 1,26 mm. Par conséquent, si ce filtre de 50 UPR est conservé sur l’appareil de mesure, dans le cas de cette pièce de diamètre plus élevé, ce sont des écarts cinq fois plus importants qui sont pris en compte comme limite entre les caractéristiques de forme et de rugosité. Sur presque tous les appareils de mesure, on modifie le réglage des filtres en cliquant simplement sur un bouton dans le logiciel — cependant, de nombreux techniciens ne connaissent pas la signification de l’unité UPR et ne modifie donc pas le réglage.

Le contraire est aussi parfois vrai : s’ils n’ont pas conscience de l’importance décisive du réglage des filtres , c’est-à-dire les données rejetées par le filtre et celles qui sont conservées pour l’analyse, les techniciens pourraient être tentés de sélectionner un autre paramétrage. Une valeur différente modifierait toutefois les résultats et entraînerait un résultat qui a certes « meilleure allure », mais qui n’est pas vraiment correct pour la taille de la pièce à contrôler. Le principe est de régler le filtre correctement par rapport à l’objet à mesurer.

Taille erronée de l’élément de palpage

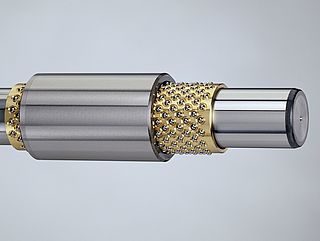

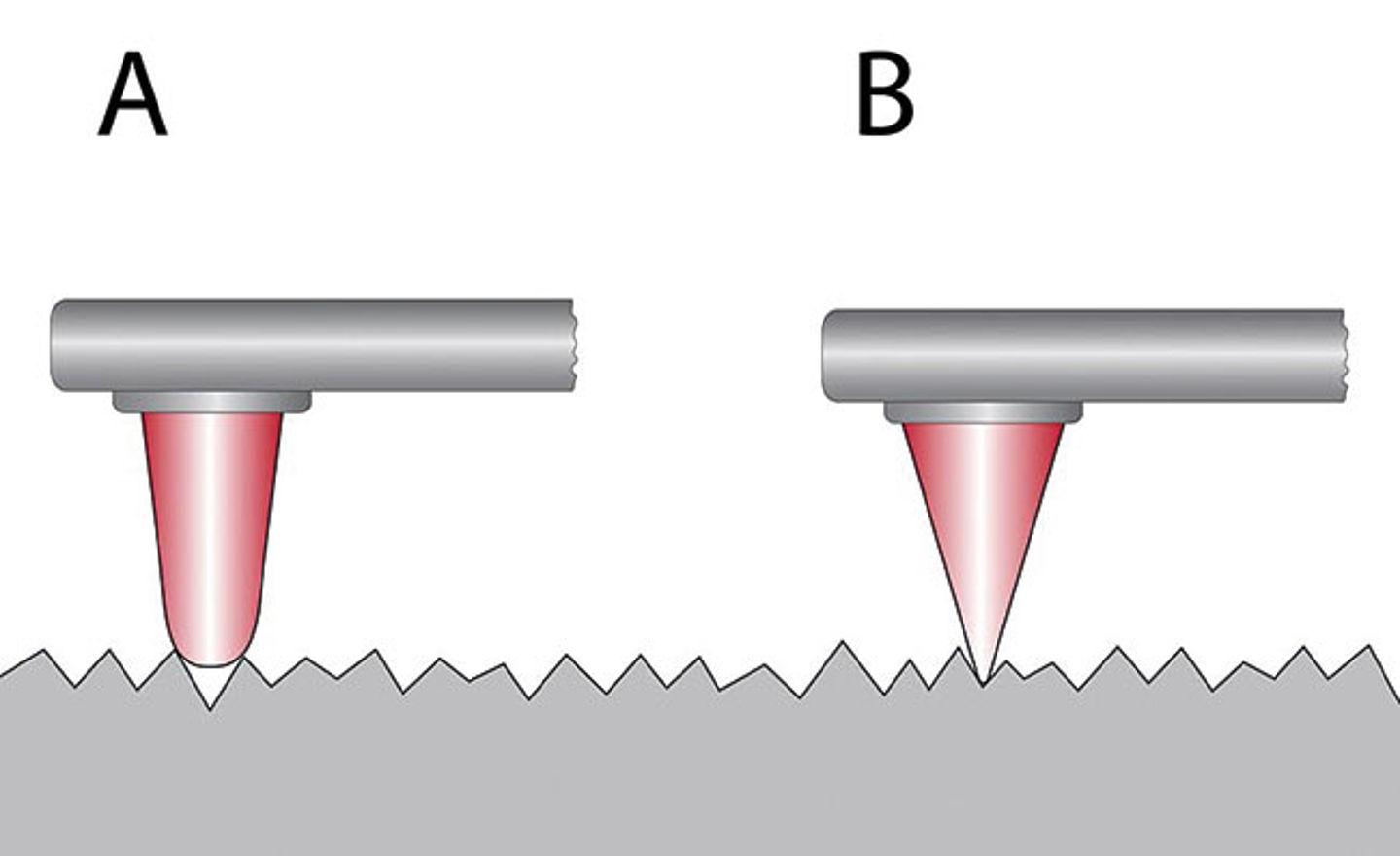

Une autre erreur très répandue consiste à s'appuyer sur une seule taille d'élément de palpage pour la mesure de toutes les pièces, sans tenir compte des dimensions de la pièce à contrôler. En effet, la bille de l’élément de palpage constitue elle-même un filtre mécanique, qui doit être choisi en fonction des dimensions de la pièce et du nombre maximal mesurable d’ondulations par rotation.

En prenant l’exemple d’une petite pièce de diamètre 4 mm, on peut clairement représenter le problème : si la surface est contrôlée avec un palpeur dont l'élément de palpage est trop important, celui-ci ne peut pas épouser parfaitement les creux et les bosses de la surface. Si l'on utilise des éléments de palpage qui se rapprochent du diamètre de la pièce, il sera très difficile d’effectuer une bonne analyse de la surface. Dans ce cas, l’utilisation de cet élément de palpage crée un filtrage mécanique – bien avant d'appliquer un filtrage mathématique. La directive VDI/VDE 2631, partie 3, fournit des instructions à l’utilisateur pour la sélection du bon élément de palpage à partir des réglages UPR, de la profondeur d’ondulation maximale à attendre et du diamètre de la pièce.

Conclusion

Bien que la mesure de forme soit l’une des tâches essentielles pour le suivi de nombreux processus de fabrication, de nombreux utilisateurs commettent des erreurs dans ce domaine, qui peuvent avoir des répercussions aussi bien sur la qualité des mesures que sur la qualité globale du produit final. En respectant certaines étapes fondamentales, comme l’utilisation de filtres adaptés à la situation et la détermination de données correctes pour l'application concernée, il est possible d’obtenir des résultats d'une grande précision. L'utilisation d’accessoires adaptés, comme des billes de palpage choisies pour l’application, permet à l’utilisateur d'atteindre une qualité de données améliorée, et ainsi une meilleure qualité des pièces.