Pomiar kształtu: zrozumienie typowych problemów

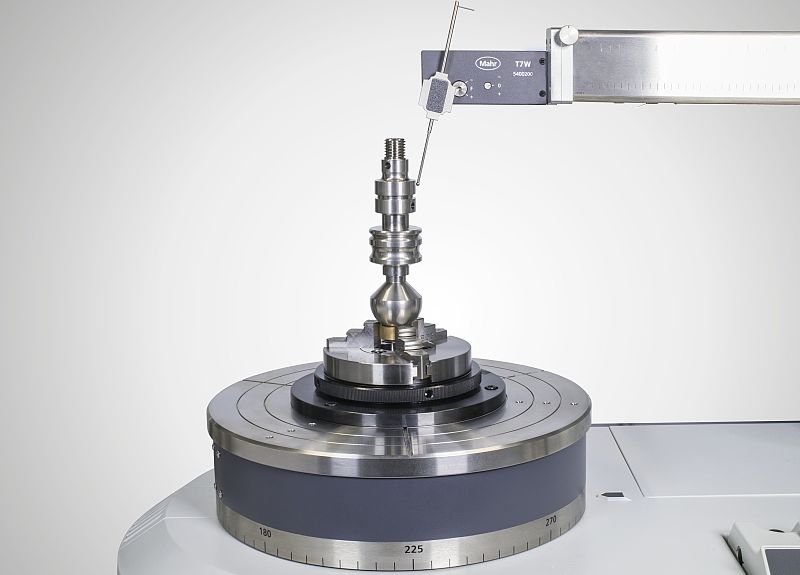

W najprostszym przypadku pomiar kształtu obejmuje głowicę pomiarową i ramię pomiarowe z elementem stykowym. Jest ona przemieszczana wzdłuż idealnej ścieżki kołowej lub liniowej w celu zebrania danych o przemieszczeniach sondy względem tej idealnej geometrii. Analiza jest zazwyczaj dość prosta: Zmierzone punkty danych są filtrowane i wykonywane są na nich operacje matematyczne w celu określenia wyników. Chociaż jest to jeden z najbardziej podstawowych pomiarów wspomagających wiele procesów produkcyjnych, niektóre etapy są często wykonywane nieprawidłowo. Szczególnie częste błędy powstają przy wyborze filtra i elementu stykowego.

Stosowanie nieprawidłowych filtrów

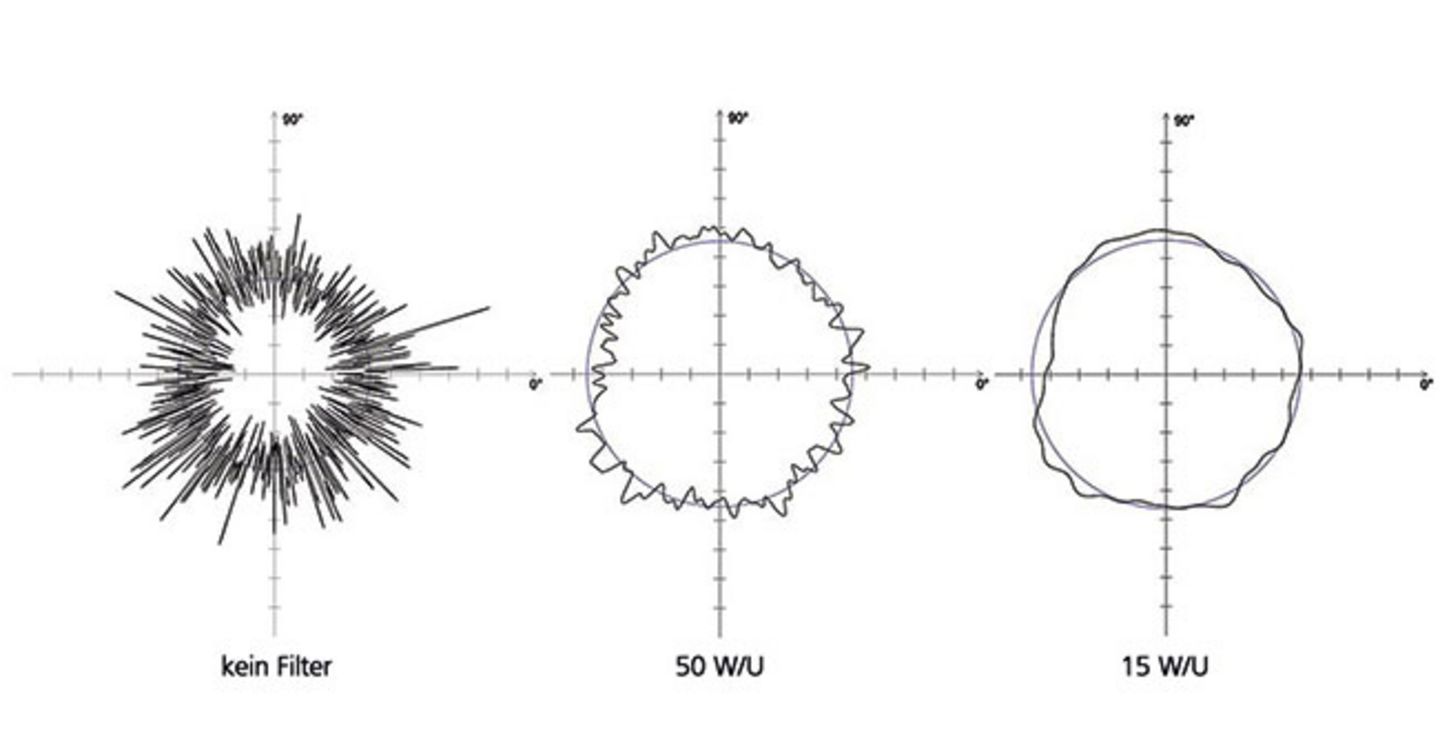

Historycznie, 50 F/O było przyjmowane jako standardowa wartość dla pomiarów okrągłości. Chociaż filtr ten może być właściwy dla wielu zastosowań, nie jest odpowiedni dla wszystkich. Nowa norma DIN EN ISO 1101:2017-09 umożliwia podawanie odpowiedniego ustawienia filtra bezpośrednio przy każdej tolerancji kształtu na rysunku. Niemniej jednak, nadal prawdą jest, że właściwy wybór filtra musi zależeć od zadania pomiarowego. Do obowiązków działu projektowania, planowania pracy i kontroli jakości należy zdefiniowanie ustawień filtrów odpowiednich do wymagań, zapisanie ich w wewnętrznych standardach i wyznaczenie ich wszystkim dostawcom wewnętrznym i zewnętrznym.

W rzeczywistości pomiar formy jest procesem pomiaru odchyleń formy. Tradycyjnie jest on przeprowadzany w klimatyzowanych laboratoriach przez wysoko wykwalifikowanych specjalistów, ale obecnie jest często wykonywany bezpośrednio na hali produkcyjnej przez pracowników, którym powierza się szeroki zakres zadań. Niezależnie od tego, czy chodzi o pomiar kształtu, czy chropowatości procedura jest zasadniczo taka sama. Dla każdego pomiaru powierzchni stosowana jest zbliżona liczba punktów próbkowania, używanych do reprezentowania całej powierzchni. Punkty te są następnie filtrowane w celu uzyskania tylko żądanych danych. Na przykład, podczas badania chropowatości powierzchni, dane o krótszej fali są zachowywane do analizy, podczas gdy dane związane z kształtem są odrzucane, ponieważ te informacje nie są potrzebne. Z kolei pomiar kształtu odfiltrowuje dane o krótkiej fali, aby móc zmierzyć dane o długiej fali, które reprezentują kształt. Jest to pierwszy punkt, w którym wielu użytkowników popełnia błędy: Subtelne niuanse filtrowania nie zawsze są łatwo zrozumiałe i dlatego często wybierane są niewłaściwe filtry.

Filtry do pomiaru kształtu są mylące dla wielu metrologów. Na przykład przy omawianiu pomiaru chropowatości powierzchni ustawienia filtra są określane w milimetrach lub calach. Jeżeli filtr jest ustawiony na 0,8 mm, to ogólnie przyjmuje się, że odchylenia powierzchni mniejsze niż 0,8 mm są uważane za chropowatość powierzchni, natomiast elementy większe niż 0,8 mm są uważane za wady kształtu powierzchni.

Filtry kształtu do pomiarów okrągłości są zwykle określane jako wielkość kątowa – zamiast długości lub odległości. Aby jeszcze bardziej zagmatwać sytuację, specyfikacja nie podaje jej bezpośrednio w stopniach kątowych, ale w tak zwanych „falach na obrót” lub F/O (ang: UPR). Wielu użytkowników wybiera 50 F/O jako typową wartość domyślną. Oznacza to, że długość filtra wynosi 1/50 koła – czyli 7,2 stopnia.

Przy doborze filtra należy uwzględnić średnicę obrabianego przedmiotu

Jednakże długość łuku, która odpowiada 7,2 stopniom na powierzchni okrągłego obiektu, zmienia się wraz ze średnicą (d) obiektu. Prosty wzór na obwód walca to: π * d. Walec o średnicy 4 mm miałby więc obwód 12,57 mm – a zatem 7,2 stopni wycięłoby na jego powierzchni łuk o długości 0,25 mm. Z drugiej strony, jeśli mierzy się walec o średnicy 20 mm, jego obwód wynosi 62,83 mm, a 7,2 stopni odpowiada długości łuku 1,26 mm. I tak, jeśli na urządzeniu pomiarowym utrzymane zostanie takie samo ustawienie filtra 50 F/O, to w przypadku większego elementu mierzonego uwzględnione zostaną pięciokrotnie większe odchylenia powierzchni jako granica pomiędzy charakterystyką kształtu i chropowatości powierzchni. Praktycznie we wszystkich przyrządach pomiarowych ustawienie filtra może być zmienione poprzez kliknięcie przycisku w oprogramowaniu – jednak wiele osób nie rozumie znaczenia F/O (UPR) i dlatego nie zmienia ustawień domyślnych.

Bywa też odwrotnie: nie rozumiejąc, że ustawienie filtra ma znaczący wpływ na to, co jest odfiltrowywane z danych lub zachowywane do analizy, metrolog może ulec pokusie wybrania innego ustawienia. Jednakże, wartość odbiegająca zmieniłaby wyniki, a tym samym doprowadziła do wyniku, który „wygląda lepiej”, ale nie jest w rzeczywistości poprawny dla rozmiaru elementu testowego. Najważniejsze jest to, że filtr powinien być ustawiony prawidłowo dla danego elementu pomiarowego.

Nieprawidłowy rozmiar elementu pomiarowego

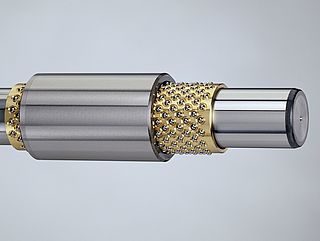

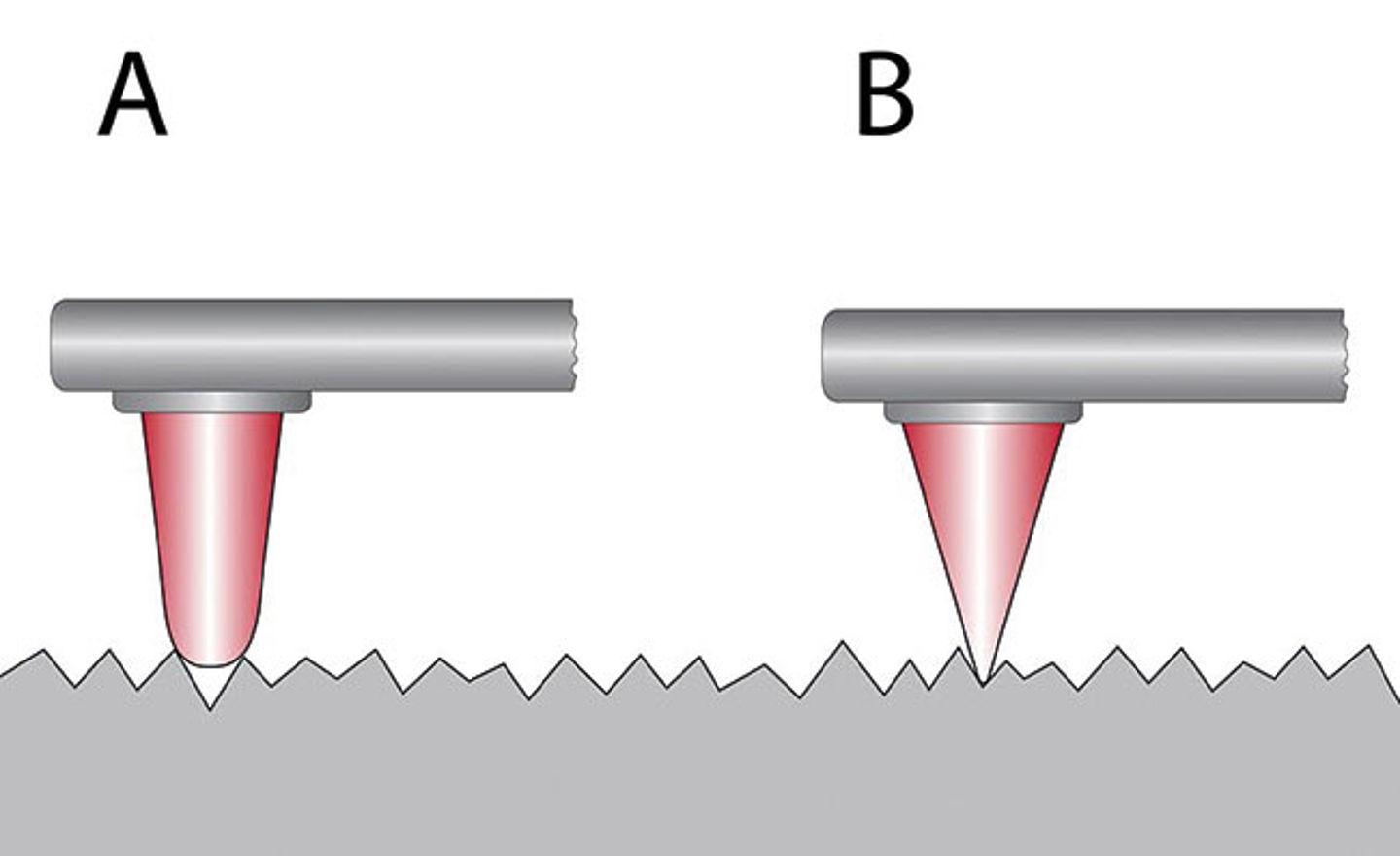

Drugim często popełnianym błędem jest stosowanie przez użytkowników jednego rozmiaru elementu pomiarowego do pomiaru wszystkich części, niezależnie od wielkości badanego elementu. W rzeczywistości kulka elementu stykowego stanowi filtr mechaniczny, który powinien być dobrany odpowiednio do wielkości przedmiotu obrabianego i maksymalnej mierzalnej liczby fal na obrót.

Dla zobrazowania problemu można posłużyć się przykładem małego elementu o średnicy 4 mm: Jeżeli powierzchnia pomiarowa jest skanowana sondą o zbyt dużym elemencie stykowym, nie może ona dobrze przesuwać się wzdłuż powierzchni i dokładnie śledzić wzniesień i spadków szczytów i dolin. Jeżeli na sondzie zostaną zastosowane elementy pomiarowe, których średnica jest zbliżona do średnicy przedmiotu obrabianego, uzyskanie dobrej analizy powierzchni staje się bardzo trudne. W tym przypadku zastosowanie tego kluczowego elementu powoduje filtrowanie mechaniczne – jeszcze przed jakimkolwiek filtrowaniem matematycznym. VDI/VDE 2631 arkusz 3 zawiera instrukcję doboru odpowiedniego elementu pomiarowego w oparciu o ustawienia F/O, maksymalną oczekiwaną głębokość pojedynczej fali oraz średnicę próbki.

Wniosek

Chociaż pomiar kształtu jest jednym z podstawowych zadań wspomagających liczne procesy produkcyjne, wielu użytkowników często wykonuje niektóre jego aspekty w sposób nieprawidłowy. Może to mieć wpływ zarówno na jakość pomiarów, jak i na ogólną jakość produktu końcowego. Postępując zgodnie z kilkoma podstawowymi krokami, takimi jak prawidłowe zastosowanie najodpowiedniejszych filtrów do danej sytuacji oraz określenie właściwych danych dla danego zastosowania, można zapewnić dokładny wynik. Już zastosowanie najlepiej dopasowanych akcesoriów, takich jak precyzyjnie zwymiarowane dla danego zastosowania kulki stykowe, przybliża użytkownika do uzyskania lepszej jakości danych pomiarowych – a w konsekwencji do wyższej jakości obrabianego przedmiotu.