Alakmérés: gyakori problémák megértése

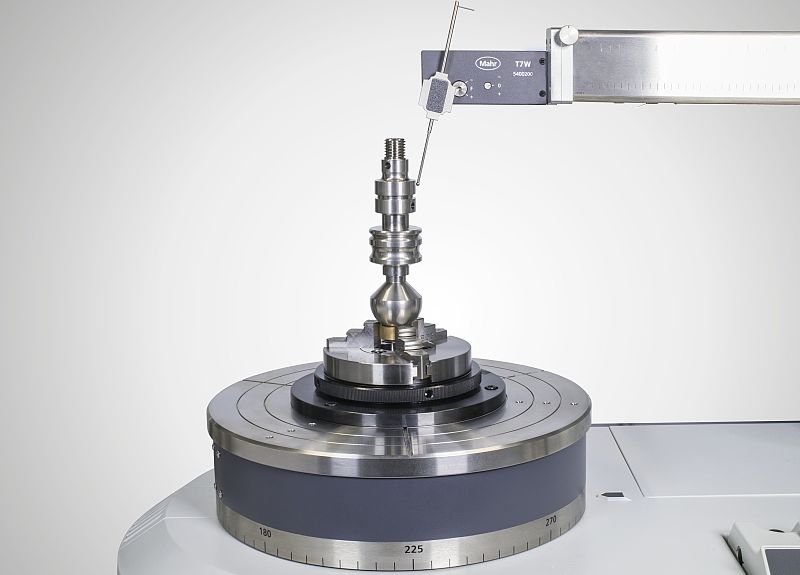

A legegyszerűbb esetben az alakméréshez mérőtapintó és tapintókar, tapintóelem szükséges. Ez ideális köralakú vagy lineáris útvonalon mozog annak érdekében, hogy a tapintó mozgására vonatkozó, ideális geometriához képest adatokat gyűjtsön. Az elemzés általában nagyon átlátható: A mért adatpontok szűrésre kerülnek, matematikai műveleteket hajtanak végre azokkal az eredmény meghatározására. Bár ez az egyik legalapvetőbb gyártási folyamatot támogató mérés, egyes lépéseket gyakran helytelenül hajtanak végre. Különösen gyakoriak a hibák a szűrő és a tapintóelem kiválasztásakor.

Nem megfelelő szűrő használata

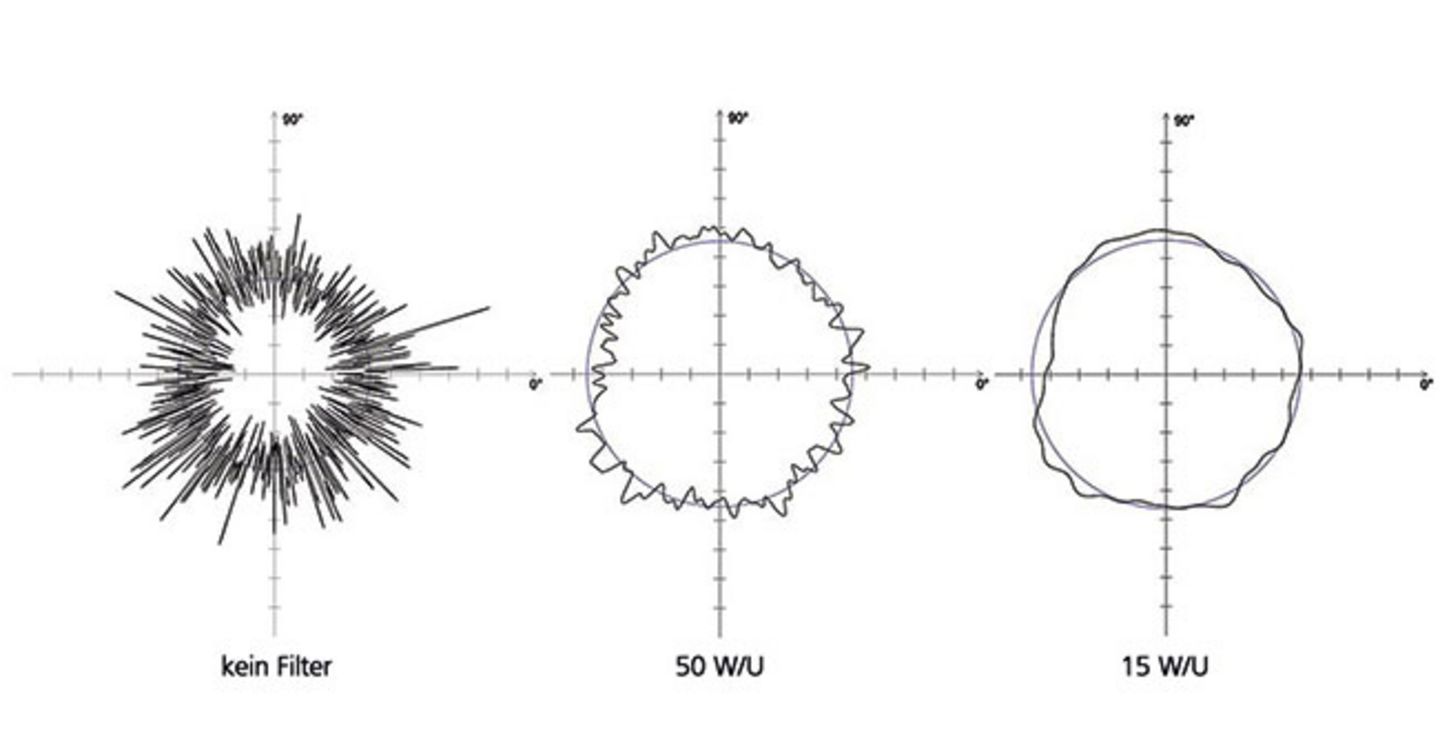

Az előzményben 50 W/U-t vették fel a köralakúság-mérések standard értékeként. Bár ez a szűrő sok alkalmazáshoz megfelelő lehet, de nem mindenre alkalmas. Az új DIN EN ISO 1101:2017-09 lehetővé teszi a megfelelő szűrőbeállítás közvetlenül a rajzon történő megadását minden alaktűréssel együtt. De továbbra is igaz, hogy a szűrőt a mérési feladatnak megfelelően kell kiválasztani. A tervezők, a munkatervezés és a minőségirányítás felelőssége, hogy meghatározza a követelményeknek megfelelő szűrőbeállításokat, rögzítse azokat a vállalati szabványokban, és előírja azokat a belső és külső beszállítók számára.

Reálisan nézve az alakmérés az alakeltérések mérésének folyamata. Hagyományosan légkondicionált laboratóriumokban végzik magasan képzett szakemberek, de ma már gyakran közvetlenül a gyártásban is végzik a sokféle feladattal megbízott dolgozók. Mindegy, hogy alak- vagy érdességmérés: a folyamat lényegében azonos. Minden tetszőleges felületmérésnél általában sok tapintási pontot használnak a teljes felület ábrázolásához. Ezek a pontok végül kiszűrésre kerülnek a kívánt adatok megszerzéséhez. Például a felületi érdesség vizsgálatakor a rövidebb hullámhosszú adatokat tartjuk meg az elemzéshez, az alakkal kapcsolatos adatokat viszont elvetjük, mivel erre az információra nincs szükség. Ezzel ellentétben az alakméréskor a rövid hullámhosszú adatokat kiszűrjük annak érdekében, hogy az alakot megjelenítő hosszú hullámhosszú adatokat mérni tudjuk. Ez az első pont, amelyen sok felhasználónál hiba csúszik be: A szűrés finom árnyalatai nem mindig könnyen érthetők, ezért gyakran rossz szűrőket választanak.

Az alakmérés szűrői sok méréstechnikus számára nem egyértelműek. A felületi érdesség mérésének tárgyalásakor például a szűrőbeállításoknál beszélni kell a mm vagy col beállításról. Ha a szűrőt például 0,8 mm-re állítja be, ez azt jelenti, hogy a 0,8 mm-nél kisebb felületi érdesség eltérések felületi érdességnek tekintendők, a 0,8 mm-nél nagyobb elemeket pedig felületi alakhibaként kell tekinteni.

A köralakúság-mérésekhez azonban leginkább alakszűrőket adnak meg a hossz és a távolság helyett. Hogy a dolgok még zavarosabbak legyenek, a specifikációkban az adatokat nem közvetlenül szögfokban, hanem „tengely/fordulat” vagy W/U (angol: UPR) egységben adják meg. Sok felhasználó választja az 50 W/U alapértelmezett értéket. Ez azt jelenti, hogy a szűrő hossza egy kör 1/50-ed része, tehát 7,2 fok.

Munkadarab átmérőjének figyelembe vétele a szűrő kiválasztásához

Ha változik az ívhossz, amely 7,2 foknak felel meg egy kerek tárgy felületén, a tárgy átmérőjével (d). Egy egyszerű képlet a henger kerületére: π * d. Egy 4 mm átmérőjű hengernek tehát 12,57 mm lenne a kerülete, és ezért 7,2 fok ívhosszt vágna ki, amely a felület mentén 0,25 mm-t mér. De ha egy hengert 20 mm átmérővel mérünk, annak kerülete 62,83 mm lenne és 7,2 foknak felelne meg 1,26 mm ívhossz. Tehát, ha ugyanezt az 50 W/U szűrőbeállítást megtartjuk a mérőkészüléken, a nagyobb rész esetében ötször nagyobb felületi eltérést kell figyelembe venni az alak és felületi érdesség jellemzők közötti határként. Tehát szinte minden mérőkészüléken nagyon egyszerűen megváltoztatható a szűrő beállítása a szoftverben található egyik gombra kattintással - azonban sokan nem értik a W/U (UPR) jelentését, és ezért nem változtatják meg az alapértelmezett beállításokat.

Néha az ellenkezője is előfordul: nem értik, hogy a szűrőbeállítás jelentősen befolyásolja, hogy mit szűr ki az adatokból, vagy hogy milyen adatokat tartalmazzon az elemzéshez - a méréstechnikusok esetleg megpróbálnak más beállítást választani. Egy eltérő érték azonban megváltoztatná az eredményeket, és olyan eredményhez vezetne, amely bár „jobban néz ki”, de nem igazán megfelelő a vizsgálati tárgy méretéhez. A lényeg az, hogy a szűrőt a mindenkori mérendő tárgyhoz megfelelően kell beállítani.

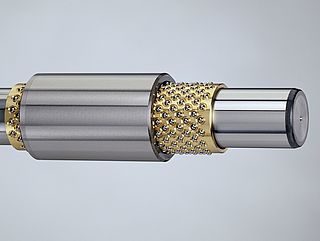

A tapintóelem nem megfelelő mérete

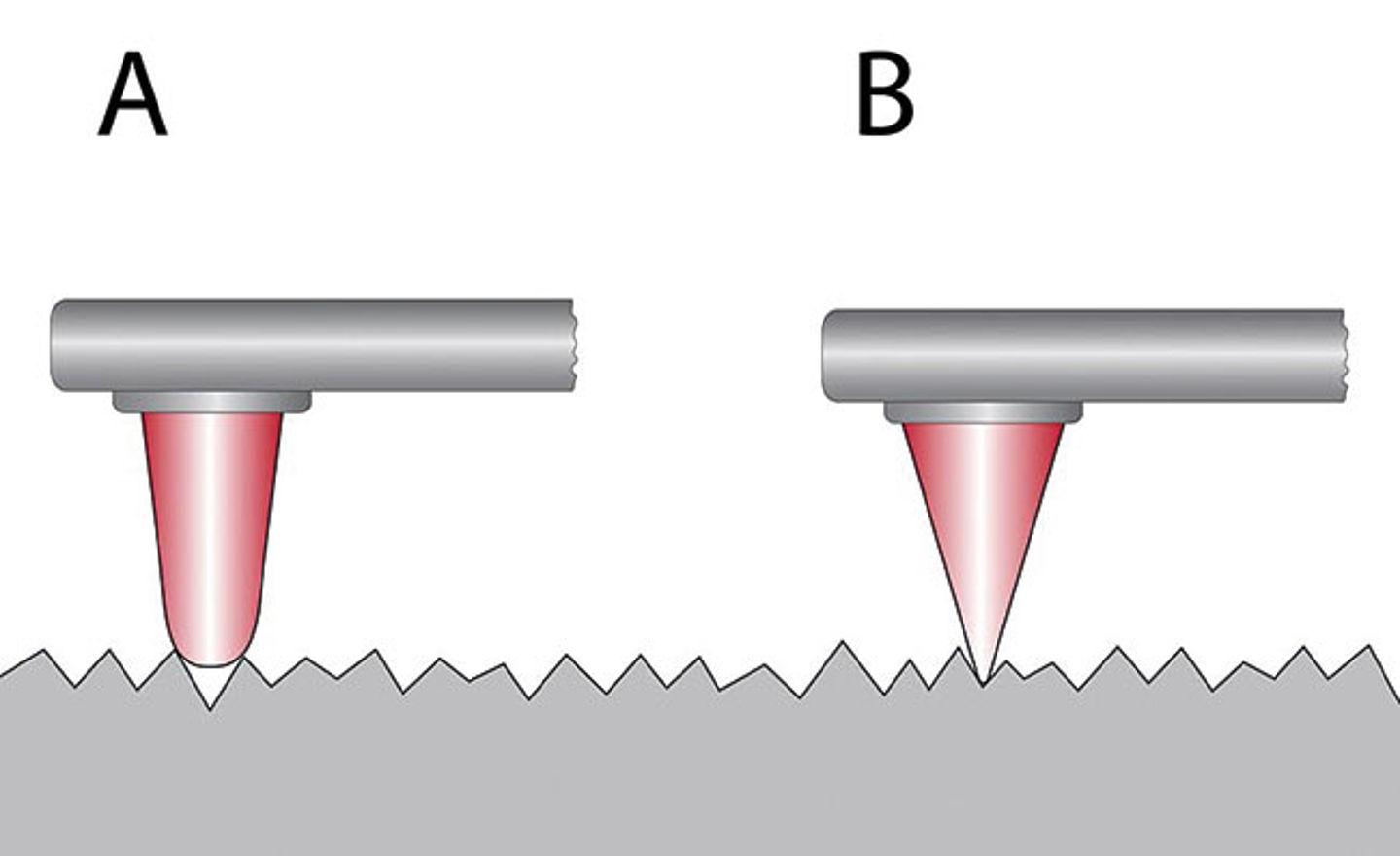

Egy második gyakori hiba, ha a felhasználó egyetlen tapintóelem méretére hagyatkozik az összes alkatrész mérése közben, figyelmen kívül hagyva a vizsgálati tárgy méretét. Valójában a tapintóelem tapintógolyója maga is egy mechanikus szűrőt jelent, amelyet a munkadarab méretének és a fordulatszámonként mért maximális tengelyszámnak megfelelően kell kiválasztani.

Egy 4 mm átmérőjű kis alkatrész példáján szemléletesen jeleníthető meg a probléma: Ha a mérőfelületet túl nagy tapintóelemmel rendelkező tapintó tapintja, akkor nem tud jól a felület mentén mozogni és a csúcsok és völgyek emelkedőit és lejtőit pontosan követni. Ha egy tapintón olyan tapintóelemeket használnak, amelyek mérete megközelíti a munkadarab átmérőjét, nagyon nehézkes a felület helyes értékelése. Ebben az esetben ennek a tapintóelemnek a használata mechanikai szűrést eredményez bármilyen matematikai szűrés megtörténte előtt. A VDI / VDE 2631 3. rész útmutatást ad a felhasználónak a megfelelő tapintóelem kiválasztásához a W/U beállítások, a maximális várható egyedi tengelymélység és a vizsgálati tárgy átmérője alapján.

Végkövetkeztetés

Bár az alakmérés számos gyártási folyamat támogatásához szükséges egyik alapvető feladat, sok felhasználó a végrehajtás szempontjából mégis gyakran helytelenül értelmezi annak egyes aspektusait. Ez befolyásolhatja mind a mérések minőségét, mind a végtermék általános minőségét. Néhány alapvető lépés végrehajtásával, pl. az adott helyzetnek legmegfelelőbb szűrők helyes alkalmazásával és az adott alkalmazási esethez megfelelő adatok meghatározásával pontos eredmény biztosítható. A legjobban megfelelő tartozék helyettesítése is, mint például pontosan az alkalmazáshoz méretezett tapintógolyók, sokat segíti a felhasználónak a mérési adatok minőségének javításában és ezzel végső soron a munkadarab jobb minőségének elérésében.