Využití pneumatické měřicí techniky v ortopedických zařízeních

Ortopedické přesné komponenty mohou splňovat vysoké standardy kvality pouze tehdy, pokud je každý jednotlivý výrobní krok (od prvního přířezu až po konečné zpracování) trvale stabilní. To vyžaduje procesně orientovanou kontrolu charakteristik, okamžitou zpětnou vazbu při překročení tolerancí a dokumentování všech procesních dat.

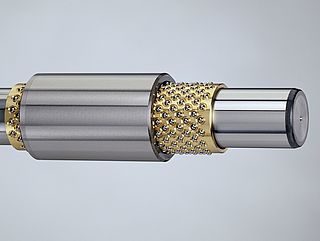

Typicky, když obrobky procházejí výrobním procesem od suroviny po konečný výrobek, jsou rozměrové tolerance, kvalita povrchu a geometrické vlastnosti stále důležitější - o to důležitější je dodržovat tyto tolerance resp. rozpoznat, kdy byly překročeny. Jednou z rozměrových charakteristik měřených na konci výrobního procesu ortopedického přípravku je úzká tolerance na kuželových plochách, aby odpovídala jednotlivým součástem. Například se u většiny kyčelních a kolenních implantátů využívá kuželové povrchy k optimálnímu vyrovnání a bezpečné „aretaci“ komponent ve správné poloze. Již během výroby těchto součástí rozhoduje kontrola kuželovitosti a velikosti o tom, jak dobře budou ortopedické implantáty fungovat po celou dobu jejich životnosti.

Proč je pneumatická měřicí technika tou nejúčinnější metodou?

S ohledem na stále přísnější tolerance musí být měřicí zařízení robustnější a mít správné konstrukční prvky, aby byly díly správně upnuty. Musí také mít odpovídající rozlišení a přesnost pro měření požadovaných tolerancí. Pneumatická měřicí technika se postupně vyvinula v preferovaný testovací nástroj pro kontrolu těchto kritických parametrů. Pneumatická měřicí zařízení jsou extrémně přesná a nabízejí velmi vysoké rozlišení. Obvykle se používají pro aplikace, kde jsou tolerance těsné - obvykle pod ± 25 µm - a drsnost povrchu je menší než Rz 6,3 µm. Když jsou tyto podmínky dány, například u přesných kuželů pro lékařské použití, je pneumatická měřicí technika často tím nejlepším řešením.

Pneumatické měření je také zvláště vhodné pro kontrolu rozměrových vztahů; pneumatická měřicí zařízení jsou rychlá, snadno použitelná a mají životnost mnoho let i za nejnáročnějších provozních podmínek ve výrobě - aby bylo možné změřit miliony dílů. V některých případech lze pneumatickou měřicí techniku dokonce použít ke kontrole a posouzení určitých tvarových vlastností součásti.

Měřicí tryska, tj. ten malý otvor, ze kterého vychází vzduch, je důvodem, proč je pneumatická měřicí technika tak užitečná k měření ortopedických kuželových ploch. Žádný jiný měřicí snímač není tak malý nebo nemůže být umístěn tak blízko měřicího bodu, když je třeba změřit několik průměrů nebo geometrických tvarů. Malé elektronické snímače nebo snímače vířivých proudů se sice mohou přiblížit velikosti měřicí trysky, ale nemohou držet krok s její hospodárností nebo vhodností pro přímé použití v produkci ve výrobní oblasti.

Průměr a kužel je možné měřit buď pomocí kombinace elektronických snímačů, nebo pomocí souřadnicového měřicího přístroje (CMM) se snímači hran. Měřicí trysku lze instalovat přímo do přesného zařízení, takže ji lze použít k měření součásti přímo ve výrobě. Tímto způsobem lze měření provádět v jednom rychlém měřicím procesu za minimálního zapojení operátora. CMM ani optická měřicí technika nenabízejí rychlost a přesnost potřebnou k implementaci 100procentní kontroly obrobků ve výrobě a k poskytnutí okamžité zpětné vazby o výkonnosti procesu.

Výběr správného návrhu zkušebního prostředku

Metod, jak stanovit požadavky na kužely, je prakticky tolik, kolik existuje výrobců kuželových komponent. Referenční povrch se může u jednotlivých výrobců lišit a tolerance lze specifikovat různými způsoby.

V závislosti na tom, jak jsou součásti sestaveny tak, aby tvořily jednotku, mohou být tolerance na kuželu přísnější než na průměrech nebo naopak. Alternativně lze také zadat kombinaci tolerancí kužele pouze na jednom průměru. Informace na výkrese jsou proto nejlepším vodítkem pro výběr nejvhodnějšího provedení pneumatického měřicího zařízení. U pneumatické měřicí techniky jsou zkušební prostředky vždy speciálně vyrobeny pro každou odlišnou aplikaci kužele, takže je důležité zvážit požadavky na konkrétní obrobek. Flexibilita a výhody této metody měření jsou však téměř nepřekonatelné: nabízí velmi vysoká rozlišení a měřicí snímače lze mnoha způsoby kombinovat, aby bylo možné přímo ve výrobě získávat libovolný počet rozměrových a geometrických dat měření.

Různé typy pneumatických kuželových měřidel

Lékařské implantáty musí být extrémně trvanlivé a odolné, takže kuželové lícování mezi matricí a patricí musí být velmi přesné. Obě tyto části musí být navzájem bezpečně spojeny a být ve správné výšce. Ve výrobě je běžnou praxí kontrolovat 100 procent dílů, aby byla zajištěna přesnost výroby obou komponent. To se obvykle provádí pomocí diferenciální pneumatické měřicí techniky, která kombinuje potřebné vysoké rozlišení a přesnost s rychlostí, jednoduchou obsluhou a robustností požadovanou ve výrobní oblasti.

Nejběžnější typ pneumatického kuželového měřidla má dva páry trysek ve dvou měřicích rovinách a je navržen pro plášťový systém mezi obrobkem a měřidlem (viz obrázky). Pokud je úhel kuželu příliš velký, je mezi dvěma povrchy na menším konci kuželu větší vůle. Pokud je úhel kuželu příliš malý, je na větším konci větší vůle. V obou případech to může snížit tvarovou přesnost spojení a následkem toho může „bezpečné spojení“ časem zaniknout, jak se bude uvolňovat nebo protáčet. Pokud je úhel kuželu správný, ale velikost je nesprávná, povede to k nesprávné celkové délce ortopedické jednotky a tím k neočekávaným výsledkům po implantaci.

U kuželových tryskových měřicích trnů s plášťovým systém se neměří dílčí průměry, nýbrž se zjišťuje rozdíl v průměru ve dvou měřicích bodech na obrobku, které se poté porovnávají s odpovídajícími měřicími body normálu nebo předlohy. Pokud je rozdíl v průměru na velkém konci kuželu větší než rozdíl v průměru na malém konci, detekují horní trysky větší protitlak než spodní trysky. V tom případě to popisuje negativní kužel resp. větší úhel kuželu. Pokud je rozdíl průměru na malém konci větší, je tomu naopak a na měřicím zařízení lze odečíst kladný kužel. Jelikož však pneumatické kuželové měřidlo s plášťovým systémem zobrazuje pouze rozdíly průměrů, nezobrazí dílčí průměr ve dvou bodech. Přestože tento typ pneumatického měřidla poskytuje dobré informace o opotřebení měřicího kuželu a umožňuje předpovědět schopnost tvarového spojení, nemůže říci nic o přesnosti polohování kuželových komponent.

K tomu účelu se používá pneumatické měřidlo s čelním systémem (někdy také označované jako přírubové provedení), u kterého je prstencové upevnění pro pneumatické měření kužele dimenzováno tak, že pojme celý kužel. V závislosti na tom, kde se nachází referenční povrch součásti, může být součást referencována na konec kužele nebo na přírubu (rameno) vůči povrchu horní části. To umožňuje měřit průměry ve známých výškách (kromě odchylky vůle, jako v případě provedení s pláštěm). Pro kontrolu konkávního nebo konvexního tvaru válce lze přidat další úroveň měřicích trysek, t j. dvě další podmínky, které zmenší styčnou plochu mezi dvěma tvarovými součástmi (vnitřní a vnější kužel).

Třetí typ pneumatických kuželových měřidel je směsí výše vysvětlených druhů. Jedná se v podstatě o pneumatické měřidlo s plášťovým systémem a snímačem délky, který je referencován k povrchu referenční plochy. Ukazuje, jak hluboko je pneumatické měřidlo ponořeno do měřené součásti. Takže zatímco na pneumatickém vyhodnocovacím zařízení lze odečíst úhel kuželu, ukazatel snímače délky udává hloubku jednotlivých průměrů. Pokud je při měření obrobku s vnitřním kuželem stoupání kuželu příliš velké, ponořte měřící zařízení dále do součásti. Pokud je stoupání příliš malé, neponoří se do součásti tak daleko, jak se očekávalo. Když je tato hloubka ponoru určena měřicím snímačem, lze tuto hodnotu použít k vypočtu průměrů v libovolné hloubce měření.

Zohlednění povrchu

Vzhledem k vysoké přesnosti a rozlišení pneumatické měřicí techniky může být tato technika ovlivněna kvalitou povrchu součásti. To vede ke komplikacím při použití pneumatické měřicí techniky, protože k jejímu použití je nutný dobrý povrch. Při normálním použití pokrývá proud vzduchu z měřících trysek plochu povrchu součásti. Proud vzduchu se odráží od povrchu za účelem vytvoření protitlaku potřebného k měření. Na hladkém povrchu je rozdíl mezi průměrným povrchem a maximy drsnosti, což v případě obrobku s vnitřním průměrem znamená minimální vůli, spíše zanedbatelný. Pokud je však povrch velmi drsný, pak oblast nebo bod, ve kterém je vytvořen protitlak, se může značně lišit. To lze zaregistrovat na indikátoru pneumatického měřicího zařízení a může to ovlivnit zobrazený průměr.

Pokud se však vyskytnou problémy s povrchem , lze podniknout speciální kroky k jejich řešení. Pokud je drsnost povrchu nižší než Rz 6,3 µm, lze offset obvykle ignorovat. Avšak i když ne, chybu, která se zjistí během vývoje procesu, lze kompenzovat a skutečný průměr zobrazit obsluze stroje. Vzhledem k povaze povrchu a jeho reakci při volném ofukování měřicí tryskou mohou elektronické zesilovače a měřicí počítače také poskytnout spolehlivé výpočty středních nebo maximálních průměrů.

Závěr

Ortopedické přesné komponenty musí spolehlivě splňovat extrémně vysoké standardy kvality. Jednou z kritických rozměrových vlastností měřených během výrobního procesu je úzká tolerance na kuželových plochách, aby odpovídala jednotlivým součástem. S ohledem na stále přísnější tolerance musí být měřicí zařízení robustnější a mít správné konstrukční prvky, aby byly díly správně upnuty. Kromě toho musí mít odpovídající rozlišení a přesnost pro měření požadovaných tolerancí. Pneumatická měřicí technika se postupně vyvinula v preferovaný testovací nástroj nejčastěji volený pro kontrolu těchto kritických parametrů.

Autorem článku je George Schuetz, ředitel Precision Gages společnosti Mahr Inc.